Was schützt besser als eine zweite Haut? Eine zweite, sehr dicke Haut! Wir möchten Ihnen heute ein weiteres Kundenprojekt vorstellen, bei welchen hochempfindliche medizinische Geräte sicher europaweit verschickt werden. Es versteht sich, dass die Verpackung besonders stabil sein muss, um das empfindliche Innere perfekt zu schützen. Dementsprechend hoch sind die Anforderungen – und genau da setzen wir an.

Was schützt besser als eine zweite Haut? Eine zweite, sehr dicke Haut! Wir möchten Ihnen heute ein weiteres Kundenprojekt vorstellen, bei welchen hochempfindliche medizinische Geräte sicher europaweit verschickt werden. Es versteht sich, dass die Verpackung besonders stabil sein muss, um das empfindliche Innere perfekt zu schützen. Dementsprechend hoch sind die Anforderungen – und genau da setzen wir an.

Die Ausgangssituation

Unser Kunde, ein internationaler Hersteller medizinischer Geräte u.a. für Schlaflabore, hatte mit einem grossen Problem zu kämpfen: teure Retouren, die durch Transportschäden entstanden. Die Geräte wurden zu der Zeit mit Sealed Air Produkten verpackt. Nun sollte allerdings auf eine UPS-zertifizierte Verpackung umgestellt werden. Dies bedeutet, dass UPS dafür haftet, falls beim Versand und Transport ein Schaden an der Ware entsteht.

Um die Zertifizierung zu erhalten, muss die Verpackung dem Gerät angepasst sein. Daher musste es eine konstruktive Verpackungslösung her. Eine weitere Anforderung an die Verpackung war ein schneller Verpackungsprozess. Es sollte nicht zu viel Zeit zum Aufbauen der Verpackung und beim Verpacken der Ware selbst vergehen.

Um uns für ein Material zu entscheiden und dann die ersten Muster erstellen zu können, mussten zwei wesentliche Fragen beantwortet werden:

- Soll das Füllmaterial die Ware lediglich in der Umverpackung fixieren oder soll es auch polstern?

- Und: Schaum oder Wellkarton?

Bei der zweiten Frage geht es nicht nur um den Umweltaspekt, den man hier vermuten könnte, sondern auch um die Herstellungskosten. Schaumpolster, in der Form, wie sie hier benötigt werden, sind gestanzt. Dazu muss in der Produktion ein individuelles Stanzwerkzeug hergestellt werden, welches nur für dieses Polster verwendet wird – und natürlich nach einiger Zeit auch wieder durch ein neues ausgetauscht werden muss. Wellkarton-Polster hingegen werden gesägt und dann zusammengeleimt. Hier entstehen also keine Investitionskosten und die Herstellung ist deutlich günstiger.

Die Lösung

Wir haben uns für letztere Variante entschieden. Die verschiedenen Geräte wurden vermessen. Die Zeichnungen sowie ein Dummy-Gerät wurden zusammen mit den Vorgaben für die Zertifizierung bei UPS an die Produktion übergeben. Nachdem die ersten Verpackungen erstellt wurden, hat der Kunde die Zertifizierung in die Wege geleitet. UPS führt hier sehr strikte Tests durch, bei welchen die vorgeschriebenen Werte nicht überschritten werden dürfen. Diese Tests umfassen unter anderem:

Wir haben uns für letztere Variante entschieden. Die verschiedenen Geräte wurden vermessen. Die Zeichnungen sowie ein Dummy-Gerät wurden zusammen mit den Vorgaben für die Zertifizierung bei UPS an die Produktion übergeben. Nachdem die ersten Verpackungen erstellt wurden, hat der Kunde die Zertifizierung in die Wege geleitet. UPS führt hier sehr strikte Tests durch, bei welchen die vorgeschriebenen Werte nicht überschritten werden dürfen. Diese Tests umfassen unter anderem:

- Falltest aus unterschiedlichen Höhen (Vertikale Stossprüfung nach DIN EN 22248)

- Belastung mit statischem Druck (Anlehnung an DIN EN ISO 2234)

- Testversand durch UPS

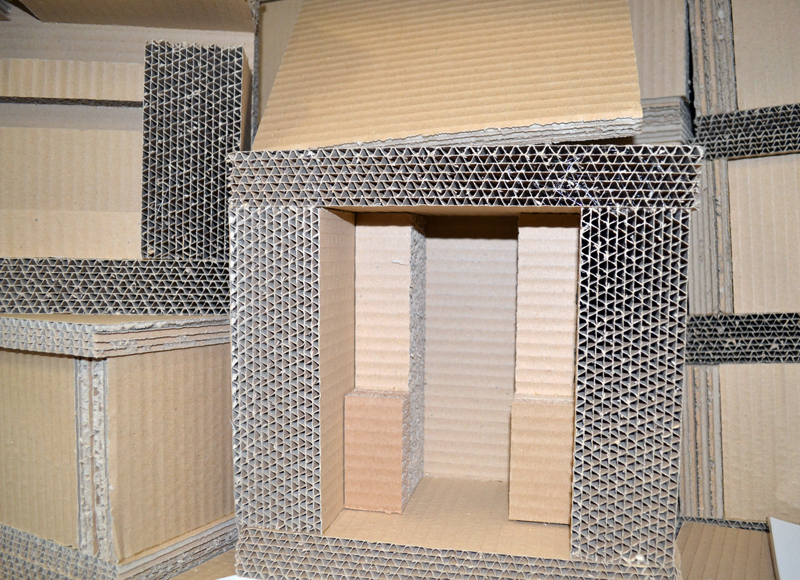

Die dicken Wellkarton-Formteile (immerhin bis zu 15 Lagen Wellkarton) passen wie eine zweite Haut um die Geräte. Für die verschieden Grössen können einzelne Steckteile hinzugefügt bzw. weggenommen werden. Das Ganze wird anschliessend noch in einer speziellen Umverpackung verpackt und dann an UPS zum Versand gegeben. Das Handling beim Verpacken ist somit deutlich einfacher. Die teuren Retouren konnten mit der zertifizierten Lösung reduziert werden.

Haben Sie ähnliche Verpackungsprobleme? Sprechen Sie uns an – Wir helfen Ihnen gerne!

Fotos: Jan Pasewald

2 Trackbacks / Pingbacks