Mit unserem heutigen Kundenprojekt heben wir ab. Denn es geht um einen Kunden, welcher ein breites Spektrum an Fracht- und Gepäckladesystemen sowie –komponenten entwickelt, fertigt und zertifiziert. Seine Kunden: u. a. die internationalen Airlines Airbus und Boeing.

Das Problem:

Die hergestellten Bauteile müssen später zwar grosse Lasten halten, sind beim Transport aber trotzdem empfindlich. Um Kosten zu vermeiden, soll der Transport in die verschiedenen Länder natürlich ohne Schäden an den Bauteilen funktionieren. Bis dato sind alle Bauteile in Nomapack Schutzprofile verpackt wurden. Anschliessend wurden diese in einer Holzkiste gestapelt und transportiert. Wer schon mal eine grosse Menge an verschiedensten Teilen mit Schaumprofilen verpackt hat, weiss, dass dies zeitaufwendig und umständlich sein kann. Wir wollen natürlich die Polstereigenschaften der Schaumprofile nicht in Frage stellen. Bei diesem Projekt ging es aber um eine ganzheitliche Prozessoptimierung, bei welcher letztendlich auch das Material an sich bewertet wurde.

Die Lösung:

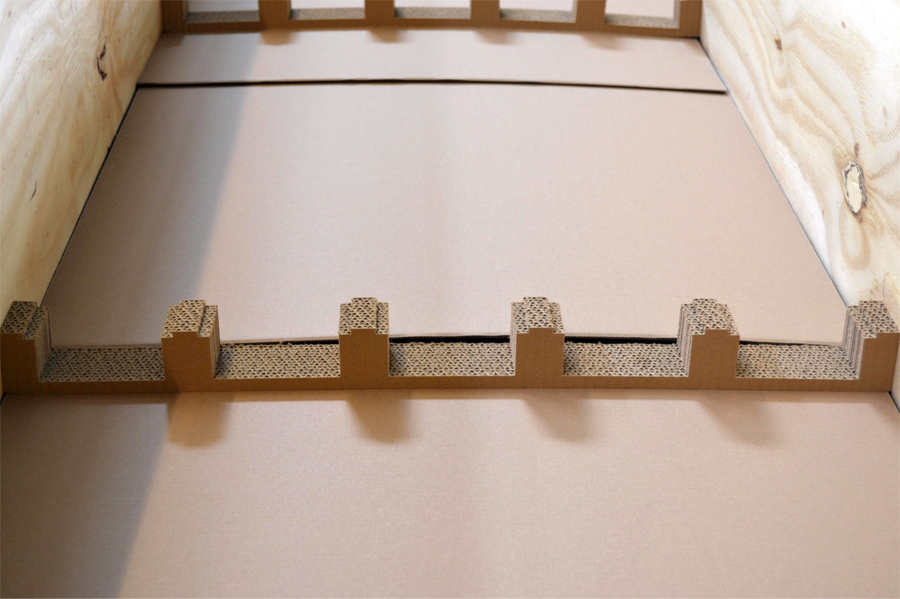

Nachdem sich unsere Spezialisten vor Ort ein Bild des aktuellen Prozesses gemacht haben, wurden die ersten Ideen auf Papier gebracht. Anhand von Produktmustern haben wir Formteile entwickelt, welche die unterschiedlichsten Bauteile bestens in der Transportkiste fixieren und somit schützen. Die Formteile sind exakt abgemessene und gefräste Wellkarton-Polster. Sie sind äusserst stabil, umweltfreundlich und bieten einen festen Abstandshalter in der Umverpackung. So ist kein Verrutschen möglich und das Verpacken ist denkbar einfach. Mit Hilfe von weiteren Zwischenlagen werden mehrere Lagen übereinandergestapelt. Der Raum in der Holzkiste kann so optimal genutzt werden. Im Vergleich zur vorherigen Lösung konnte sogar Verpackungsmaterial gespart werden.

Nachdem sich unsere Spezialisten vor Ort ein Bild des aktuellen Prozesses gemacht haben, wurden die ersten Ideen auf Papier gebracht. Anhand von Produktmustern haben wir Formteile entwickelt, welche die unterschiedlichsten Bauteile bestens in der Transportkiste fixieren und somit schützen. Die Formteile sind exakt abgemessene und gefräste Wellkarton-Polster. Sie sind äusserst stabil, umweltfreundlich und bieten einen festen Abstandshalter in der Umverpackung. So ist kein Verrutschen möglich und das Verpacken ist denkbar einfach. Mit Hilfe von weiteren Zwischenlagen werden mehrere Lagen übereinandergestapelt. Der Raum in der Holzkiste kann so optimal genutzt werden. Im Vergleich zur vorherigen Lösung konnte sogar Verpackungsmaterial gespart werden.

Durch die Optimierung konnten wir die Handlingszeit deutlich verringern. Ein positiver Nebeneffekt hierbei ist, dass wir die Entsorgungsrichtlinien der verschiedenen Länder berücksichtigen konnten. Der PE-Schaum ist oft nicht so gerne gesehen, Wellkarton hingegen lässt sich ganz einfach dem Recyclingkreislauf wieder zufügen.

Durch die Optimierung konnten wir die Handlingszeit deutlich verringern. Ein positiver Nebeneffekt hierbei ist, dass wir die Entsorgungsrichtlinien der verschiedenen Länder berücksichtigen konnten. Der PE-Schaum ist oft nicht so gerne gesehen, Wellkarton hingegen lässt sich ganz einfach dem Recyclingkreislauf wieder zufügen.

Sie sehen, die Optimierung des Verpackungsprozesses war in vielerlei Hinsicht ein Erfolg.

Eine ähnliche Lösung entwickeln wir auch grade für die Bauteile des Airbus A350. Auch hier wurden bei dem Vorgänger (A340) Schaumlösungen eingesetzt. Über das Ergebnis werden wir natürlich berichten.

Sie fragen sich schon länger, ob es nicht eine bessere Möglichkeit gibt, Ihre Produkte zu verpacken? Sprechen Sie uns an. Wir beraten Sie gerne – auch direkt bei Ihnen vor Ort!

3 Trackbacks / Pingbacks